Tipos de embalaje en logística: primario, secundario o terciario

El tipo de embalaje para un determinado producto tiene implicaciones que van más allá de la protección del mismo. El tamaño, material y diseño de los embalajes ejercen un impacto directo en los costos ligados al almacenaje y al transporte, además del efecto del aspecto estético en el cliente. Por tanto, las decisiones que atañen a la elección del embalaje primario, secundario y terciario poseen un marcado carácter estratégico para la empresa.

En nuestro artículo, repasamos los conceptos clave para la selección del embalaje y empaquetado de productos desde el punto de vista logístico. ¿Cuáles son las diferencias entre el embalaje primario, secundario y terciario? ¿Qué funciones cumple cada uno de ellos?

¿Cuáles son los tipos de embalaje? Embalaje primario, secundario y terciario

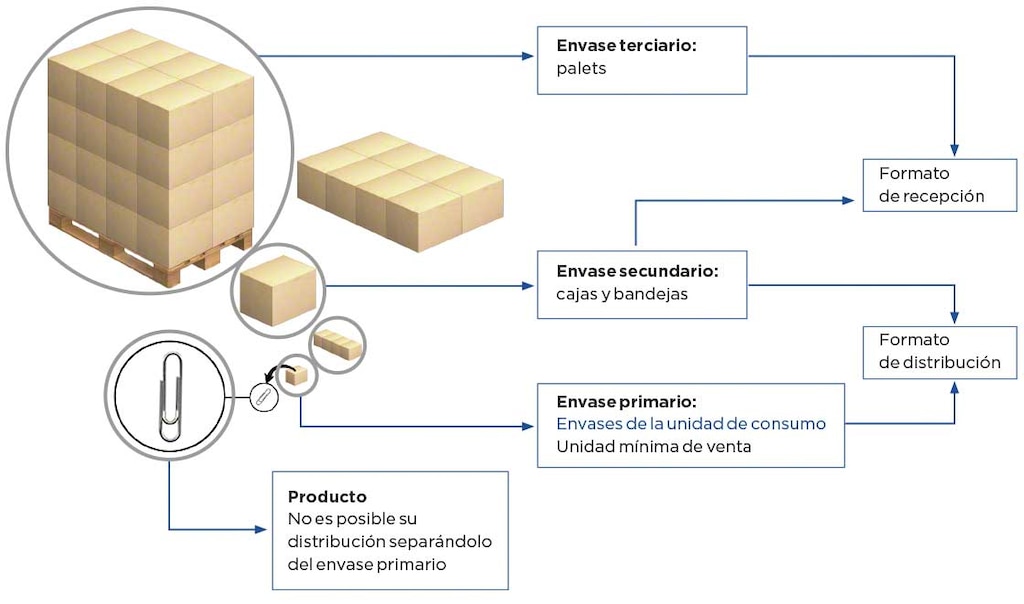

El acondicionamiento de un producto consta de distintas capas de embalaje. Pasamos a definirlos según la Directiva 94/62/CE de la UE:

- Embalaje primario, de venta o unidad de consumo

El embalaje primario contiene, guarda y protege el producto. Está en contacto directo con el artículo y sirve para mantenerlo en condiciones óptimas. Este embalaje define la unidad de consumo más pequeña, facilitando la venta unitaria del producto. Toma formas muy diversas: latas, botes, sacos, botellas, bolsas…

Las funciones que cumple el embalaje primario son:

- Identificar el producto según las normativas vigentes y mostrar la información de uso, así como otros datos fundamentales como la fecha de caducidad.

- Dependiendo del producto, también debe cumplir el importante papel de identificar la marca y generar una mayor atracción del consumidor.

- Asegurar que mantenga una posición estable en la ubicación de venta en la tienda (que no se caiga).

- Garantizar el aislamiento del contenido.

- Proteger el producto con el mínimo material posible.

- Embalaje secundario o colectivo

El embalaje secundario es una agrupación de embalajes primarios. Añaden una mayor protección y facilitan la comercialización del producto a una mayor escala. Son, sobre todo, las cajas de cartón (también podrían ser de plástico). Por ejemplo, en el caso de la leche, un brik individual sería un embalaje primario y la caja de cartón que contiene el pack de seis representaría un embalaje secundario..

Las funciones del embalaje secundario son:

- Ser resistente al apilado (en la bodega y en el punto de venta) y a la manipulación durante el transporte, asegurando que el producto no sufra daños.

- Contener una cantidad concreta de productos.

- Atraer la atención del cliente, especialmente en aquellos embalajes secundarios destinados directamente a la venta al público.

- Embalaje terciario

El embalaje terciario reúne embalajes primarios y secundarios para así crear una unidad de carga mayor cuya forma más extendida son los pallets o contenedores y las cajas de cartón modulares que los conforman.

Las funciones y características del embalaje terciario son:

- Ser estable y permitir la compactación de las cargas.

- Aprovechar al máximo la capacidad de almacenaje de las instalaciones y los vehículos industriales.

- Estar homologados y fabricados con materiales resistentes.

- En ocasiones, el embalaje terciario también puede desempeñar un papel relevante en relación con la imagen de marca. Destaca sobre todo el caso de la logística de e-commerce, donde la caja o embalaje que se utiliza en el transporte es de tipo terciario y puede incluir elementos visuales de la marca (un ejemplo puede ser el muy reconocible empaquetado de Amazon).

En este contexto logístico, cabe destacar el papel de la unidad de carga. Se trata de la unidad básica que utiliza la empresa en el transporte y almacenaje de sus productos. Pueden ser pallets, cajas, contenedores, bidones, bobinas, grandes recipientes para productos a granel (GRG, IBC), sacos o big-bags… En una misma instalación de almacenaje pueden convivir distintas unidades de carga diferenciadas por zonas y con distintos tipos de estanterías adaptadas a cada una de ellas.

Factores que determinan la elección del embalaje

La elección del mejor embalaje busca reducir los costos directos (compra de materiales y gestión de residuos) e indirectos (proceso de packing, manipulación, almacenamiento y pérdidas por daños). Destacamos los principales aspectos que condicionan la selección de los distintos tipos de embalaje:

- Las características del producto como, por ejemplo, el estado en que se presenta (líquido, sólido o gaseoso), peso y volumen, fragilidad, estabilidad (si se deforma o se mantiene rígido), si es perecedero o no, nivel de peligrosidad y valor del producto.

- El proceso de producción y envasado determinará qué tipo de embalajes primarios y secundarios pueden emplearse. También tendrá formatos diversos dependiendo de si el envasado y empaquetado se realizan manualmente o de manera automática.

- La manipulación en el transporte y almacenaje: hay que tener en cuenta múltiples aspectos como la altura de apilado que debe soportar, el tiempo que va a estar almacenado, los diferentes métodos de transporte que usa la empresa (pueden generar vibraciones que afecten al producto), el número de cargas y descargas que va a sufrir, su relación con la logística inversa (por ejemplo, ciertos embalajes secundarios están preparados para ser reutilizados en las devoluciones de e-commerce), y la temperatura y humedad ambiental a la que se ve sometida el producto en las operaciones de almacenamiento y transporte.

- El impacto medioambiental que tienen los residuos que genera el embalaje y las opciones para su reciclado o reutilización.

- Punto de venta: hay que considerar dónde se va a emplazar en el establecimiento físico y qué manipulación va a requerir. Por otro lado, si se trata de comercio electrónico, conviene cuidar la experiencia de desempaquetado o unboxing, ya que es el primer contacto físico del cliente con la marca y el producto.

- Legislación y normativa que regulan las características del embalaje como, por ejemplo, las normas técnicas (estándares como UNE o ISO), normativas de transporte internacional (por ejemplo la Norma Internacional para Medidas Fitosanitarias nº 15 o NIMF-15), legislación relacionada con el medio ambiente o las regulaciones que afectan a la manipulación y marcado de mercaderías peligrosas como el Acuerdo Europeo sobre el Transporte Internacional de Mercaderías Peligrosas por Carretera, ADR.

Estrategias en la gestión del embalaje

Según el informe The Empty Space Economy de Forbes Insights, un cuarto del espacio en cada uno de los contenedores y paquetes que se envían y reciben al año transporta… aire. Por ello, el 66% de los directivos encuestados piensa que eliminando ese espacio vacío pueden conseguir ahorros de al menos un 25% del presupuesto invertido en embalaje.

Algunas de las siguientes estrategias de gestión del embalaje están encaminadas a lograrlo:

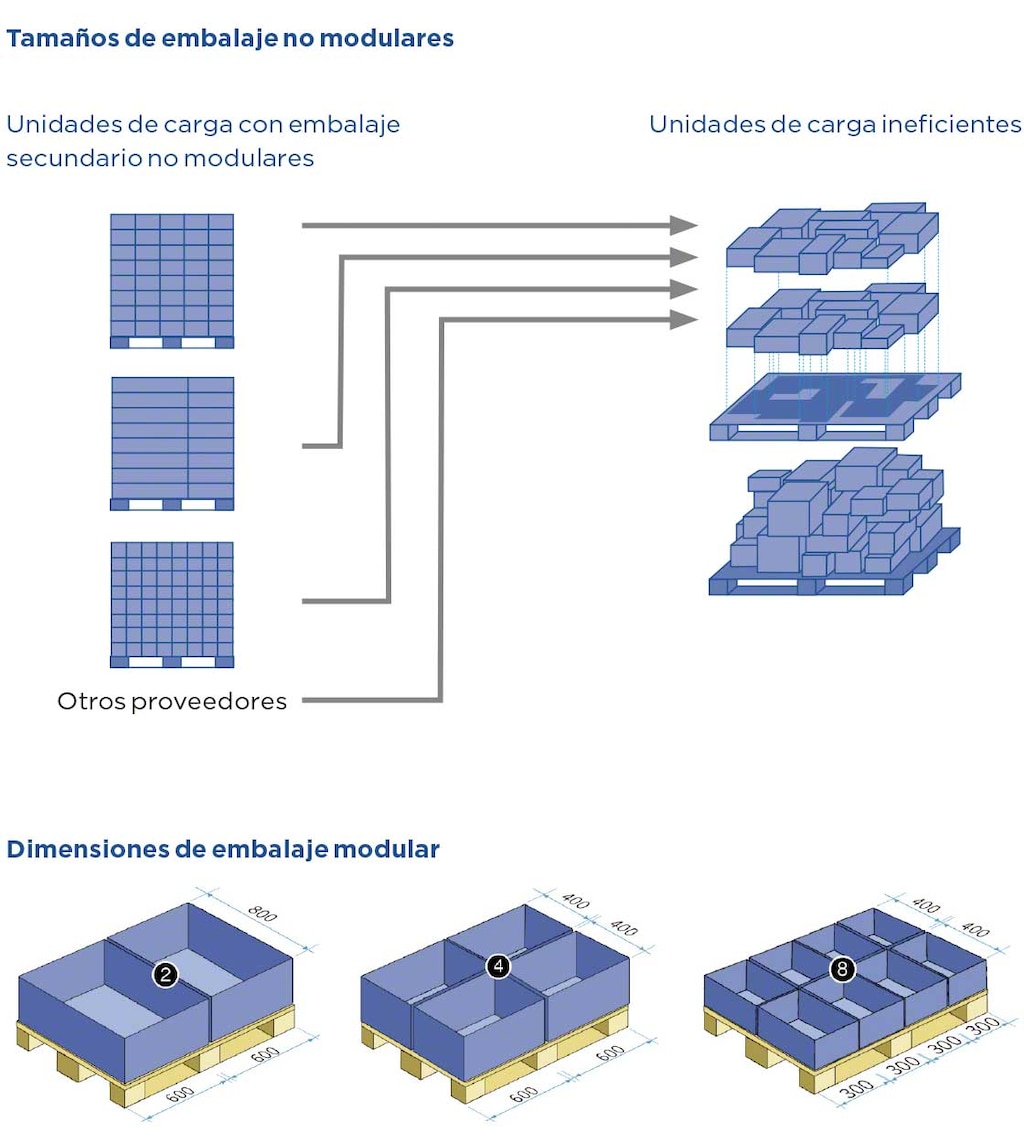

- Estandarización de las medidas del embalaje

Una de las principales ventajas de la estandarización de medidas es el aprovechamiento del espacio en todas las etapas de la cadena de suministro desde la producción hasta el transporte, pasando por el almacenamiento. De ahí la generalización del uso del pallet europeo como embalaje terciario base para la compactación de cargas en los países europeos.

A partir de ahí, una mejora que implementar es el acuerdo entre proveedores, operadores logísticos, distribuidores y puntos de venta para elegir embalajes con dimensiones que se correspondan con el tamaño modular (múltiplo de europallet) de 600x400mm (1/4 respecto al pallet europeo), 600x800mm (la medida de 1/2 pallet europeo) o 300x400mm (1/3 de un pallet europeo). Esto optimiza el apilado de cajas sobre los pallets y permite aprovechar al máximo el espacio disponible en bodegas y vehículos de transporte.

- Automatizar la selección y manipulación del material de embalaje

El punto de partida es analizar las características del inventario para encontrar unas medidas base que sean modulares (es decir, múltiplos del pallet europeo, como las indicadas arriba) y en las que encajen la mayoría de los productos que se almacenan.

No hay que olvidar una variable importante respecto a los costos de transporte: el peso volumétrico, es decir, el cálculo de espacio que ocupa una mercadería en el vehículo en relación a su peso. Las agencias de transporte lo emplean como guía para fijar sus tarifas cuando los paquetes son ligeros pero voluminosos.

En este sentido, el sistema de gestión de la bodega se integra con los PIE (Puestos de Inspección de Entrada), básculas, etiquetadoras automáticas y cobots que ayudan en el proceso de empaquetado y, a partir de los datos de inventario, indica al operario qué tipo de embalaje usar para preparar cada pedido.

Embalaje para una logística más eficiente

Para identificar los puntos de mejora en la gestión del packaging, es recomendable clasificar los distintos tipos de embalaje primario, secundario y terciario y estudiar cómo y a quién afecta una posible modificación en cada uno de ellos.

En el ámbito industrial, conviene evaluar el grado de optimización del embalaje en función del material del que está compuesto, del transporte, de la manipulación y almacenaje, de la gestión de residuos y del costo que acarrea. Solo con una visión global del proceso se podrá elegir el tipo de embalaje logístico mejor adaptado a la realidad de la empresa.