Tipos de picking: hombre a producto, producto a hombre y mixto

Descripción de los distintos tipos de picking (hombre a producto, producto hombre y el picking mixto) además de otros sistemas como bodegas verticales.

El picking o la actividad de preparación de pedidos consiste en la recogida y combinación de cargas no unitarias para conformar el pedido de un cliente. Puede llevarse a cabo en casi cualquier tipo de bodega y se produce siempre que se necesite juntar paquetes, piezas, productos o materiales para, una vez reunidos, proceder a su traslado.

El picking y la manipulación de cargas unitarias están conectados con el ciclo de reposición de existencias y con el proceso de envío de pedidos preparados.

Esta actividad puede llevarse a cabo de muchas maneras: desde la más sencilla, en la que un operario recorre la instalación recopilando las unidades, a las más sofisticadas, como es, por ejemplo, la que se basa en un sistema completamente automatizado con preparación mecanizada. Cada uno de estos métodos es ideal para una o más aplicaciones pero, a su vez, tiene ciertas limitaciones.

Ejemplo de bodega con rack selectivo y picking

Para entender el impacto financiero de esta actividad en una bodega, baste decir que en una instalación mal proyectada, los costos del picking pueden superar el 60% de los costos de explotación. Reducir el impacto del picking a lo mínimo tolerable es un objetivo cuyo cumplimiento puede significar la diferencia entre una empresa competitiva y otra que no lo es, entre permanecer en el mercado o desaparecer.

En este apartado, la preparación de pedidos, es en el que se ha de realizar un mayor esfuerzo en el proyecto. También es la actividad en la que irán surgiendo un mayor número de avances en la tecnología aplicada y se prevé la aparición, en un futuro, de nuevos productos cuyo objetivo será reducir el costo añadido por la preparación de los pedidos.

Ejemplo de picking en racks dinámicos con pallets de reserva en los niveles superiores

Hay diferentes formas de llevar a cabo el picking, y si bien todas son válidas, algunas tienen un mayor impacto financiero que otras, al igual que un diverso grado de inversión inicial.

El ejemplo de una preparación que se realiza directamente sobre un pallet colocado en los niveles inferiores de un rack y teniendo la reserva en la parte superior es una solución válida cuando no se produce mucho picking o la bodega es pequeña. También se puede llevar a cabo la preparación en toda la altura de un rack con la máquina apropiada, resultando esta una buena solución para los productos de baja rotación. Estas dos variantes requieren que el operario se desplace por la bodega, lo que supone un costo elevado en muchos casos ya que se está aplicando la estrategia de hombre a producto.

¿Se deben plantear, entonces, otras alternativas? Depende. Una solución de preparación de pedidos sólo será rentable si la reducción del costo añadido lo justifica y si tiene un ROI óptimo, una cuestión cuya respuesta se deducirá del estudio de cada modalidad disponible y de las herramientas y estrategias que se aplicarán como explicaremos a continuación.

Todas las operaciones de picking se miden por el número de líneas de preparación. Para aumentar dichas líneas, se puede recurrir a varias medidas en los sistemas de almacenaje basados en el principio hombre a producto:

Más allá de estas medidas, si se quiere aumentar aún más la capacidad para conformar líneas de preparación es necesario aplicar las estrategias de producto a hombre, en las que el operario no se ha de mover de su puesto y es la mercadería la que va a él.

En los siguientes artículos se analizan diferentes modalidades de operativa en la preparación de pedidos. Se dividen en las dos estrategias ya mencionadas: hombre a producto y producto a hombre para comprender sus ventajas e inconvenientes.

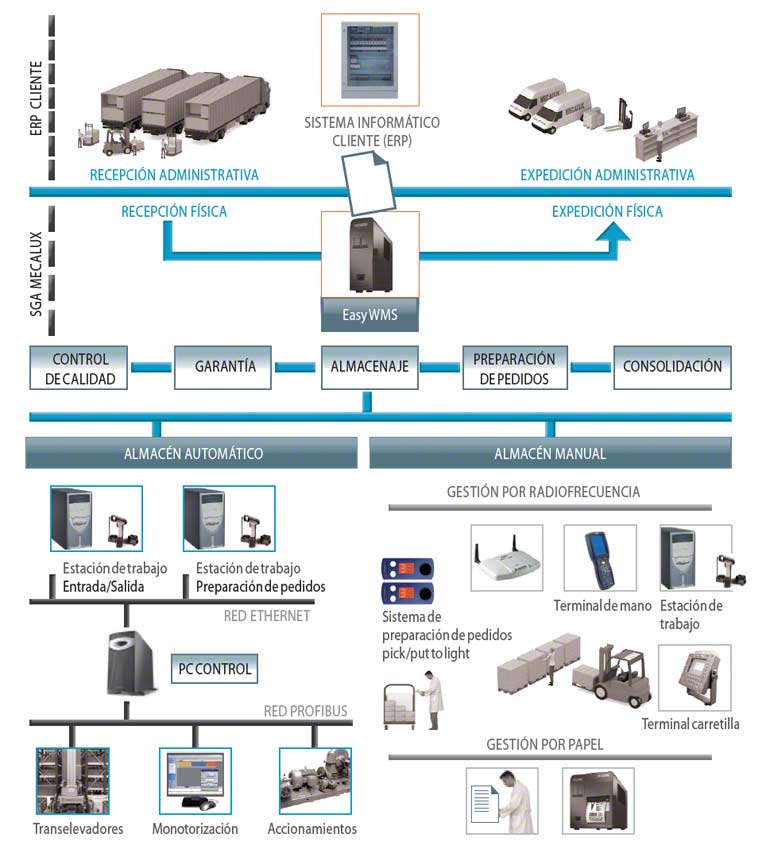

La instalación de un software de gestión de bodegas (WMS) permite aumentar el número de líneas de preparación

Descripción de los distintos tipos de picking (hombre a producto, producto hombre y el picking mixto) además de otros sistemas como bodegas verticales.

Descripción de las opciones que existen para realizar el picking directamente sobre los racks para pallets, tanto en niveles bajos como altos.

Los sistemas 'pick-to-light' están controlados por el sistema de gestión de bodegas y proporcionan una gran agilidad, además de reducir considerablemente los errores en el picking.

Preparación de pedidos que se realiza mediante el posicionamiento sobre el suelo de cargas completas de las que se extraen las unidades para formar los pedidos.

Esta modalidad implica que las unidades de carga deben estar situadas a una altura que permita su cómodo acceso por parte del operario a pie.

Este método de preparación de pedidos se realiza siempre en racks, a alturas no superiores a los 3,5 o 4 m y, generalmente, con ayuda de order pickers.

Consiste en la realización de las labores de picking a lo largo de toda la altura disponible de los racks picking, utilizando distintos métodos y equipos de manutención.

Hay cuatro tecnologías que mejoran la eficiencia del picking: terminales de radiofrecuencia, voz, 'pick-to-light' y 'put-to-light'.

Hay cuatro configuraciones de picking en bodegas automatizadas: puestos de picking en la cabecera, en el lateral, en zonas anexas; y picking automático mediante robots.