El líder del sector cerámico, Porcelanosa Grupo, incorpora la última tecnología en sus cinco centros logísticos

Porcelanosa Grupo y Mecalux: una larga relación de confianza, crecimiento y éxito

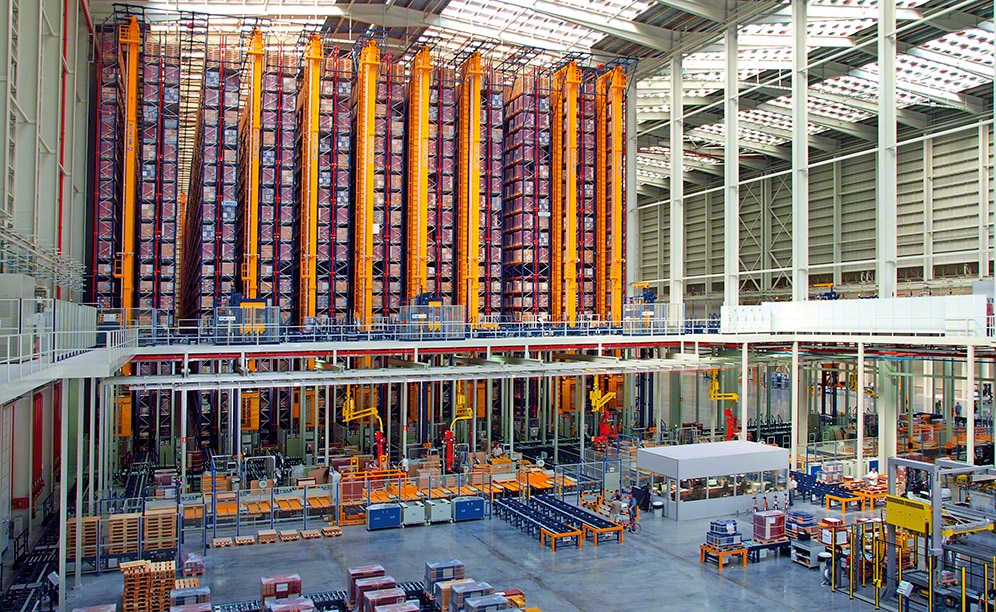

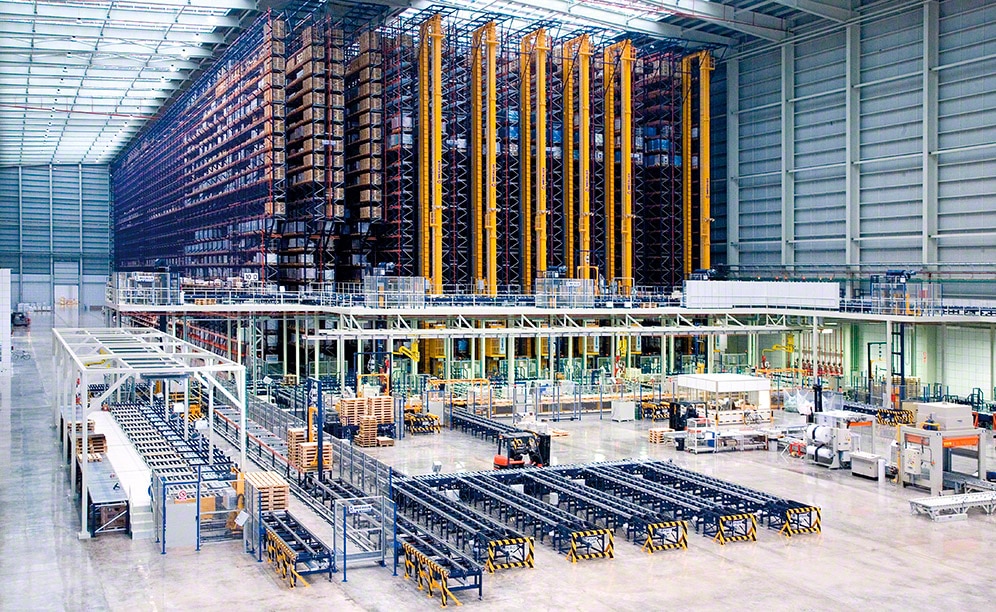

El complejo logístico de Porcelanosa Grupo en Vila-real (España) está compuesto por cinco centros logísticos con bodegas automáticas de gran capacidad. La empresa, que destaca por su constante innovación, ha incorporado la última tecnología en todos sus procesos logísticos, lo que le ha ayudado a expandirse y reforzar su liderazgo a nivel internacional. Mecalux ha diseñado e implementado las soluciones de almacenaje más eficientes y adaptadas a sus necesidades. Con el fin de afrontar la evolución del mercado, los centros están preparados para crecer y ampliar su superficie de almacenaje sin interrumpir la operativa.

Sobre Porcelanosa Grupo

Porcelanosa Grupo es uno de los grupos empresariales españoles más fuertes y con mayor reconocimiento a nivel mundial. Se fundó en 1973 en la localidad de Vila-real (a tan solo 70 km de Valencia), con una clara vocación internacional. En la actualidad, está presente en cerca de 150 países.

Inicialmente, Porcelanosa Grupo se dedicaba a la fabricación de azulejos, pero la diversificación de sus productos y servicios ha sido fundamental para fortalecer su crecimiento. Hoy en día, ofrece una extensa gama de pavimentos y revestimientos cerámicos y naturales, fachadas ventiladas, mobiliario de cocina, sanitarios, grifería y soluciones constructivas para la arquitectura contemporánea.

Ocho empresas conforman el grupo: Porcelanosa, Venis, Gamadecor, Systempool, L’Antic Colonial, Butech, Noken y Urbatek.

Cinco bodegas automáticas

Los centros logísticos que la compañía posee en Vila-real se encuentran en una ubicación idónea para distribuir todos sus productos con rapidez por toda la geografía española y el mundo.

En 2003, Mecalux construyó la primera bodega automática de Porcelanosa Grupo. Teniendo en cuenta los requisitos presentados, las previsiones de crecimiento y la estrategia empresarial de la compañía, se planteó la posibilidad de construir una bodega diferente para Porcelanosa, Venis, L’Antic Colonial, Noken y Urbatek. Este proyecto de gran envergadura se extendió durante un periodo de 10 años.

El equipo técnico de Mecalux trabajó conjuntamente con el de Porcelanosa Grupo a fin de diseñar la mejor solución para resolver sus necesidades logísticas. El resultado es un modelo de bodega automática que es válido para cada una de las empresas (adaptado a los distintos tamaños, volúmenes y rotaciones de los productos).

El planteamiento sobresale por su simplicidad: la bodega está compuesta por transelevadores para pallets que efectúan la entrada y salida automática de la mercancía, mientras que la recepción, la expedición y el picking se llevan a cabo en la cabecera con la ayuda de un completo circuito de transportadores y lanzaderas.

Con este tipo de solución, Porcelanosa Grupo ha podido alcanzar el rendimiento deseado en todos y cada uno de sus centros, así como proporcionar un servicio ágil y eficiente. En la práctica, la única diferencia entre ellos es la capacidad de almacenaje, ya que la operativa es muy similar.

Mecalux y Porcelanosa Grupo

Las dos empresas han cimentado una estrecha colaboración desde los años 80. De hecho, la historia de Porcelanosa Grupo y Mecalux ha seguido una trayectoria muy similar: ambas corporaciones fundamentan su crecimiento en el desarrollo tecnológico y cuentan con una extensa red de distribución internacional.

Mecalux ha equipado las bodegas regionales de Porcelanosa Grupo y sus centros de distribución, tanto en Europa como en el continente americano.

Las primeras bodegas no tenían el grado de automatización ni sofisticación que se consigue en la actualidad. Se hallaban en edificios de menor altura y los operarios empleaban equipos de manutención de hombre a bordo para manipular los pallets. Además, la preparación de pedidos cumplía el criterio de “hombre a producto”.

Sin embargo, el fuerte crecimiento que experimentaba la compañía en España se tradujo en la necesidad de edificar más bodegas, cada vez de mayor altura y con una amplia capacidad. Para lograr un mayor rendimiento, se debía dar un paso adelante hacia la informatización de la gestión y, posteriormente, hacia la automatización de todas las operativas.

Centros logísticos en Vila-real

Los centros logísticos de Porcelanosa Grupo se emplazan en una gran extensión de terreno. Cubrir esas grandes distancias podía suponer un elevado coste de manutención a la hora de trasladar la mercancía, algo que era preciso minimizar.

Se propuso que cada una de las bodegas estuviera lo más cerca posible de las salidas de producción. Asimismo, la comunicación entre ambas zonas se realizó a través de túneles con transportadores automáticos, para evitar así el movimiento permanente de carretillas convencionales.

La ejecución de los distintos proyectos concluyó de forma progresiva. La primera bodega fue la de Porcelanosa, puesta en marcha en 2003, le siguió la de Urbatek en 2007, a continuación se erigieron las bodegas de L’Antic Colonial y Noken y, por último, la de Venis en 2011.

Un significativo porcentaje del suministro de las bodegas de Urbatek y L’Antic Colonial procede del exterior de la planta, razón por la cual su ubicación está en uno de los extremos del centro logístico. Por su parte, la bodega de Noken se encuentra en un edificio próximo a la sede principal, en la misma población.

De las cinco bodegas, cuatro de ellas son muy similares (bodega automática de pallets) y tan solo la de Noken (bodega automática de cajas) se diferencia sustancialmente de las demás. Para poder comprender su funcionamiento, se describen seguidamente tres de las cinco bodegas automáticas de Porcelanosa Grupo.

La bodega de Venis

Nacida en 1986, Venis produce pavimentos y revestimientos cerámicos con una amplia variedad de formatos, tipos y acabados diferentes. Destaca su versatilidad de diseños y el empleo de la tecnología más avanzada para la fabricación de azulejos y gres porcelánico.

La bodega automática está construida en el interior de un edificio de 35 m de altura y ocupa una superficie total de 25.000 m2. No obstante, se han ocupado 8.000 m2 para el almacenaje, reservando el espacio restante para una futura ampliación.

Esta nave está separada de la planta de fabricación, por lo que la comunicación entre ambos centros es automática, a través de un túnel subterráneo formado por transportadores y elevadores.

La bodega se compone de diez pasillos de almacenaje, con estanterías de simple profundidad a ambos lados, por los que circula un transelevador en cada uno de ellos.

En el extremo de los pasillos, hay dos niveles de transporte, en el superior se realizan las entradas y en el inferior, las salidas. Un total de ocho elevadores comunican las dos plantas, logrando así el flujo de movimientos requerido. Existe una entrada directa para la mercancía procedente de producción y dos entradas auxiliares que introducen los pallets de otros centros y también pallets vacíos. En todos los casos, los pallets deben superar un riguroso control de calidad antes de entrar a la bodega.

El picking constituye la operativa fundamental de esta bodega y en cada jornada se preparan un número muy elevado de pedidos. Por ese motivo, se ha previsto una amplia zona de picking enfrente de los pasillos de almacenaje.

Entrada a la bodega

La instalación comienza con la salida de las líneas de producción. Los transportadores de rodillos del túnel subterráneo trasladan la mercancía de forma automática hasta la bodega.

Tanto al principio como al final del túnel, hay elevadores que dirigen los pallets hasta el nivel correspondiente. Una vez que los pallets han llegado a la bodega, dos elevadores se encargan de subir la mercancía hasta la planta superior. Cada uno de ellos es capaz de transportar dos pallets de hasta 1.600 kg.

Los elevadores disponen de elementos de seguridad como vallados, barreras ópticas, puertas de acceso seguro para el mantenimiento y puertas rápidas automáticas para el paso de los pallets.

En la planta superior, se ha instalado el circuito de transportadores de entrada a la bodega. Permite un recirculado para distribuir los pallets con facilidad ante cualquier posible incidencia. Al mismo tiempo, comunica con el resto de elevadores que suben los pallets procedentes del área de picking y de las entradas auxiliares.

Las entradas auxiliares están localizadas en uno de los laterales de la bodega y se han destinado a los productos procedentes del exterior y a los pallets vacíos que se han generado durante el picking. Los pallets vacíos se apilan y se introducen en la compactadora para garantizar su estabilidad y dimensiones antes de entrar en la bodega.

Características de la bodega

La bodega tiene unas dimensiones de 160 m de longitud y 31 m de altura. Está compuesta por diez pasillos con estanterías de simple profundidad a ambos lados con 23 niveles, ubicándose dos pallets en cada uno de ellos. En total, la capacidad de almacenaje obtenida es de 65.320 pallets de 800 x 1.200 mm, una altura máxima de 1.450 mm y un peso admisible de hasta 1.600 kg.

Los transelevadores bicolumna trabajan a una velocidad de traslación de 180 m/min, efectuando un total de 237 ciclos combinados por hora. Con estos equipos se logra un flujo de movimientos muy alto sin que intervenga ningún operario, lo que elimina cualquier error logístico derivado de la gestión manual.

Los transelevadores, equipados con un regenerador de energía, son capaces de recuperar y devolver a la red eléctrica aproximadamente el 15% de la energía generada durante las maniobras de descenso de la cuna y deceleración del eje de traslación.

Área de picking

Se ha dispuesto en la planta baja, justo detrás del circuito de transportadores de salida y frente a los pasillos de almacenaje. Está formada por ocho puestos de picking alineados, donde se preparan un total de 32 pedidos simultáneamente.

Cada puesto de picking cuenta con una zona de acúmulo para los pallets utilizados en la operativa, que serán trasladados hasta las estaciones de picking en el momento requerido. Conjuntamente, el circuito recirculado permite secuenciar la colocación de la mercancía en el pallet siguiendo criterios de apilabildad.

Para facilitar las maniobras de los operarios, cada puesto posee un brazo manipulador mecánico que levanta los paquetes más pesados con un mínimo esfuerzo.

A su vez, las mesas preparadoras con los pallets de origen (donde se recogen los productos que conforman cada pedido) y los de destino (donde se depositan los artículos) se elevan mediante un sistema hidráulico para colocar el pallet en una posición ergonómica.

Además, se han instalado cuatro elevadores que envían los pallets con los productos restantes a la planta superior para entrar de nuevo en la bodega. También hay dos lanzaderas dobles que gestionan los pallets vacíos y los pedidos ya terminados. Estos últimos pasan por la estación de enfardado y, finalmente, se distribuyen en dos canales de precargas, antes de su expedición.

Un túnel de comunicación peatonal comunica el área de picking con el resto de la bodega. Cruza por la parte inferior del pasillo de lanzaderas y de los transportadores de los puestos de picking.

Comunicación

Al separar las entradas de las salidas en dos plantas, se evitan interferencias entre ambas operativas. El movimiento es continuo: la entrada y salida de cada pasillo son fluidas.

Se ha habilitado una amplia zona de precargas en la que se preparan los pallets listos para su expedición. La mercancía consolidada se acumula en esta área y, posteriormente, se traslada a los vehículos de transporte y distribución.

Hay dos bloques de precargas (1 y 2) con seis canales donde acumular pallets. Este sistema reduce notablemente el tiempo destinado a la carga de los camiones.

La bodega de L’Antic Colonial

La variedad de productos disponibles ha generado requerimientos específicos en algunas de las bodegas del grupo. Ese es el caso de L’Antic Colonial, empresa fabricante de revestimientos para el suelo y las paredes, que trabaja con paquetes planos de grandes dimensiones (pavimentos de parqué) sobre pallets de 2.440 x 1.200 mm.

Mecalux ha diseñado a medida todos los equipos de manutención para manipular estos productos y ubicarlos correctamente en los niveles que tienen asignados. Los transelevadores, transportadores, elevadores, puestos de picking y lanzaderas son dobles.

Además de los puestos de picking de medidas habituales, también se ha habilitado una zona independiente para preparar los pedidos que contienen productos de grandes dimensiones, ubicada perpendicularmente a los pasillos donde se almacenan. Los transportadores y la lanzadera se encargan de comunicar la bodega con los puestos de picking.

La bodega de Noken

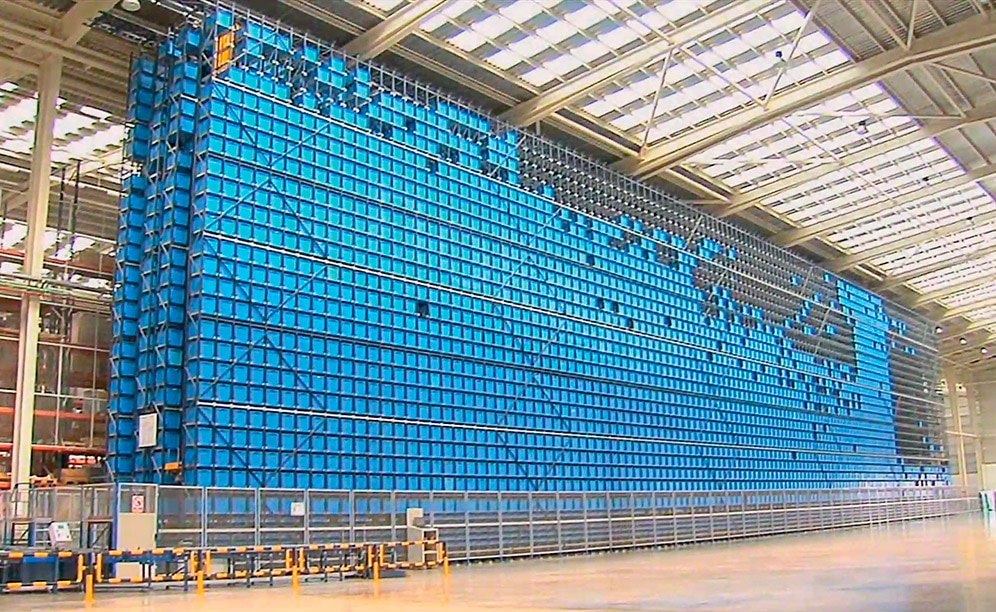

Por su parte, para Noken, empresa especializada en el equipamiento de cuartos de baño, se ha construido una bodega automática de cajas miniload (en lugar de una bodega para pallets) debido al poco tamaño y peso de sus artículos, principalmente grifería y accesorios de baño.

La bodega está formada por dos pasillos de 70 m de longitud, con estanterías de simple profundidad a ambos lados. Miden 15 m de altura, con 30 niveles que proporcionan una capacidad de almacenaje de 15.360 cajas. En esta bodega conviven dos modelos de cajas distintas: por un lado, de 600 x 400 x 420 mm y, por otro, de 600 x 400 x 120 mm, con un peso máximo unitario de 50 kg.

Por cada uno de los pasillos circula un transelevador cuya misión es la de efectuar la entrada y salida automática de la mercancía. En la parte frontal de la bodega, se halla un circuito de transportadores que conecta los pasillos de almacenaje con dos puestos de picking y uno de reposición.

Tanto los transportadores como los puestos de picking están diseñados específicamente para operar con los dos modelos de cajas.

Los transelevadores proporcionan la mercancía a los puestos de picking y, acto seguido, los operarios extraen los artículos y los depositan en el pedido correspondiente. Los dispositivos put-to-light señalan en qué caja se deben introducir los artículos y los operarios confirman que han ejecutado la acción pulsando el indicador.

Easy WMS y Galileo

Las cinco bodegas de Porcelanosa Grupo están gobernados por el software de gestión de bodegas (SGA) Easy WMS de Mecalux. Este coordina y dirige todas las operativas, desde la recepción de la mercancía (identificando y validando los productos procedentes de fabricación o del exterior) y el almacenaje en función de los criterios de consumo y rotación de los productos, hasta la preparación de pedidos y la expedición, agrupando los pallets según su pedido o destino.

Easy WMS de Mecalux es capaz de mejorar la calidad del servicio de Porcelanosa Grupo y proporcionar un ahorro de costes, incrementando la rentabilidad de la bodega. Asimismo, es un sistema escalable, que puede aumentar o reducir los recursos y la potencia en función de los requisitos de la compañía.

Al ser bodegas completamente automáticas, se ha implementado el software de control Galileo de Mecalux, que ejecuta los movimientos de todos los equipos de manutención para efectuar las tareas de transporte y almacenaje (transelevadores, transportadores, elevadores y lanzaderas).

Garantía de futuro

Porcelanosa Grupo, líder mundial en su sector, ha incorporado las últimas tecnologías en todos sus procesos logísticos. Mecalux ha contribuido a su crecimiento a lo largo de los años con el diseño y equipamiento de sus bodegas.

Estas bodegas resuelven con creces las necesidades planteadas inicialmente por Porcelanosa Grupo. Ofrecen una gran capacidad de almacenaje, cuentan con los equipos de manutención más modernos y su operativa es muy ágil y eficiente.

Los centros logísticos de Vila-real están preparados para crecer en un futuro, cuando la demanda del mercado así lo requiera. Es entonces cuando podrán aumentar la capacidad de almacenaje, ampliar el circuito de transportadores e incorporar más puestos de picking; todo ello sin interrumpir la operativa.

A su vez, el software Easy WMS de Mecalux acompañará a la empresa en todo momento, adaptándose a los cambios, nuevas necesidades y al crecimiento de la producción que experimente Porcelanosa Grupo.

En los últimos años, la compañía ha logrado una expansión sin precedentes y ha reforzado su liderazgo en el mundo. Con la colaboración de Mecalux, ha podido beneficiarse de las ventajas de automatizar sus bodegas e incrementar la productividad al máximo para afrontar este reto.

| La bodega de Venis | |

|---|---|

| Año de construcción: | 2011 |

| Superficie de almacenaje: | 8.000 m² |

| Capacidad de almacenaje: | 65.000 pallets |

| Número de transelevadores: | 10 |

| Altura de la bodega: | 31 m |

Galería

El complejo logístico de Porcelanosa Grupo está compuesto por cinco centros logísticos con almacenes automáticos de gran capacidad

Consulte con un experto