Orden de picking: en qué consiste y un ejemplo de cómo elaborarla

La orden de picking (también conocida como lista de extracción o boletín de preparación) es un documento imprescindible a la hora de optimizar la preparación de pedidos.

El picking es, sin ninguna duda, una de las operativas logísticas que exige una mayor organización y precisión. Optimizarlo es clave para que la cadena de suministro sea competitiva y para asegurarse de que los pedidos se entreguen sin errores y en el tiempo acordado con el cliente.

Para ello, los operarios utilizan una orden de extracción, pero, ¿qué debe contener exactamente una picking list? ¿Podemos emplear un sistema para optimizarla, para que sea más eficiente? En este artículo os lo explicamos.

¿Qué es la orden de picking?

La orden de picking es un documento interno que refleja todas las instrucciones que debe seguir un operario de la bodega para llevar a cabo la preparación de los pedidos.

Por lo general, una orden de picking en su forma más convencional incluye los datos de envío, la ubicación de los productos en la bodega y cualquier aspecto relacionado con la preparación del pedido como, por ejemplo, el recorrido que ha de seguir el operario. Mediante la implantación de un sistema en la bodega, la lista de extracción también puede elaborarse automáticamente y presentarse en formato digital o, incluso, transmitirse a través de comandos de voz, como veremos después.

En definitiva, el objeto de la orden de extracción es que el operario disponga de toda la información necesaria para preparar y despachar los productos de manera segura y controlada, evitando así los típicos errores en la preparación de pedidos.

Contenido de la orden de picking

El contenido de una orden de picking estándar se puede estructurar en tres secciones en función de la información que englobe. Grosso modo, en ella se plasma la siguiente información:

- Información sobre la orden de pedido. En la parte superior de la orden de picking encontramos el nombre de la empresa que prepara el pedido, el número de orden asignado al proceso de picking, la fecha, el código o datos del operario que se encarga de llevar a cabo la preparación del pedido, el área de la bodega donde se encuentra la mercadería, el tipo de envío (ordinario, urgente, frágil, etc.) y el número de despacho o de envío.

- Información sobre los productos que retirar. La parte central del documento comprende el número de pasillo, la estantería donde se halla cada artículo y el nivel de almacenaje, así como la descripción de la mercadería junto con el código interno, la cantidad de unidades requeridas y el número de existencias que quedan una vez realizada la orden de picking.

- Observaciones y validación de la orden de picking. En la parte inferior se deja un espacio donde anotar cualquier tipo de observación (mercadería en mal estado, envases rotos, etc.) y tres casillas donde debe firmar el operario que ha realizado el picking, el empleado que recibe todos los artículos y prepara el envío y el responsable de organizar el despacho del pedido.

| Empresa | Orden de picking | |||||

|---|---|---|---|---|---|---|

| Fecha: 16/10/20 | Operario: Nº 24 | Bodega: 2 | Tipo de envío: Ordinario | Número de despacho: 23 | ||

| Pasillo | Estantería | Nivel | Mercadería | Código del producto | Cantidad | Existencias |

| 5 | D | 1 | Galletas de chocolate | Item 12 | 1 | 24 |

| 5 | I | 1 | Salsa de tomate | Item 02 | 1 | 17 |

| 5 | D | 4 | Loción para después del afeitado | Item 01 | 1 | 22 |

| 2 | I | 2 | Espaguetis 500 g | Item 23 | 1 | 15 |

| 1 | I | 1 | Alubias con tomate 500 g | Item 24 | 1 | 29 |

| Observaciones: Envase roto en el pasillo 5, estantería I, nivel 1 | Entregado (firma): ______ |

Recibido (firma): ______ |

Responsable (firma): ______ |

|||

Cabe destacar que este modelo de orden de extracción puede ser modificado dependiendo de las necesidades de cada empresa. De hecho, las variantes digitales de una orden de picking creada por un sistema pueden ser mucho más simples en cuanto a la información mostrada, con el fin de aumentar la productividad de los operarios.

Tipos de orden de picking

La orden de picking puede variar ligeramente en función de algunos factores como, por ejemplo, el método de preparación de pedidos, el volumen de productos que contenga cada pedido, el flujo de movimientos, etc. Estos son los tipos de orden de picking más comunes:

- Orden de picking individual. Muestra productos que conforman un solo pedido. El operario debe hacer picking de los productos pertenecientes a un único pedido y, posteriormente, trasladarlos a la zona de despachos.

- Orden de picking en bloque. Muestra los productos de varios pedidos que el operario reúne en un único recorrido, haciendo batch picking. En este caso, se requiere de una zona de consolidación, previo paso por despachos, donde se ultima el pedido con el resto de artículos.

El tipo de orden de extracción está directamente relacionado con los diferentes métodos de preparación de pedidos.

La importancia del WMS en la orden de picking

La orden de picking puede entregarse en un papel impreso o bien en formato digital. Para crear una lista de extracción automática es indispensable disponer de un sistema de gestión de bodegas (WMS).

El WMS genera la orden de picking con la cual los operarios, ya sea con una lista impresa o a través de terminales de radiofrecuencia o dispositivos de ayuda de picking (por ejemplo, el voice picking) preparan los pedidos sin errores y de forma ágil.

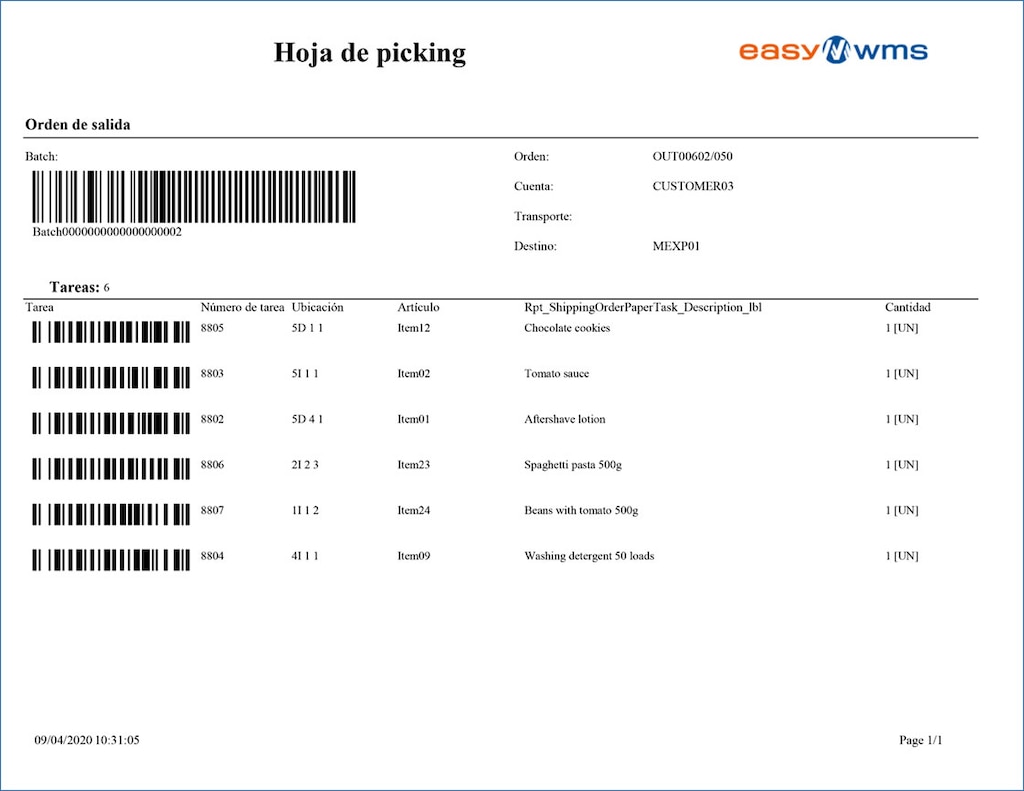

El sistema de gestión de bodegas, como es Easy WMS de Mecalux, elabora la orden de picking automáticamente tras recibir la orden de pedido por parte del cliente. Como tiene controlada la ubicación de cada producto, indica al operario el número de pasillo y de estantería, el nivel de almacenaje, la cantidad que extraer, etc. Cuando en vez de papel se utilizan terminales, esta orden aparece directamente en la pantalla del operario y le va guiando paso a paso señalándole dónde recoger cada producto y en qué cantidad. Cada orden se complementa con lecturas de códigos de barras (de la mercancía, la estantería…) que aseguran que cada acción se ejecuta adecuadamente.

Posteriormente, asigna un número al contenedor en el que se depositarán los artículos hasta su expedición. A su vez, el WMS también ofrece la posibilidad de efectuar manualmente cualquier cambio o acción relacionada con la tarea, así como introducir los comentarios pertinentes.

El sistema organiza y dirige la preparación de pedidos teniendo en cuenta factores como el layout de la bodega, la prioridad del envío, el método de picking empleado o el número de operarios, entre otros.

Ejemplo de orden de picking

Aunque la esencia es la misma, la estructura y elaboración de la orden de picking puede variar según se efectúe de modo manual o mediante un WMS. Pongamos como ejemplo una orden de picking individual de una empresa de distribución:

Si la orden de picking de picking se ejecuta de forma manual, el responsable de recibir las órdenes debe rellenar el documento con toda la información relacionada para que el mozo de bodega pueda preparar el pedido. Para ello y si no se dispone de un WMS, es necesario conocer el layout de la bodega y la ubicación exacta de cada uno de los artículos, así como, a ser posible, ordenar la lista de productos en función del recorrido óptimo que tendrá que hacer el operario.

Con toda esta información, el operario podrá empezar a hacer picking con la ayuda de grúas horquilla order pickers, depositando los artículos en la unidad de carga que servirá para su posterior distribución y especificando el número de unidades que quedan disponibles en la estantería. Una vez terminado el recorrido y con todos los productos listos, el operario anotará las observaciones oportunas y entregará la orden de picking firmada al responsable de preparar el envío para su posterior despacho.

En el caso de contar con un WMS, el proceso de creación y ejecución de la orden de picking se optimiza considerablemente y la preparación de pedidos resulta más rápida y sin errores.

Nada más entrar la orden de pedido solicitada por el cliente, el sistema elabora automáticamente la lista de extracción. Acto seguido, comunica al operario que hay un pedido pendiente de preparar y este, con un terminal de radiofrecuencia, una máquina recogepedidos y una unidad de carga específica, sigue las indicaciones del sistema.

A medida que retira los productos, el operario escanea el código de barras del artículo y confirma la operación con el terminal de radiofrecuencia. A continuación, veamos cómo funciona una orden de picking mediante un terminal de radiofrecuencia y con la ayuda de un WMS:

En el caso de Easy WMS, el sistema también incluye la opción de imprimir la orden de picking si al operario le puede servir a la hora de preparar el pedido.

Orden de picking: clave para un depósito eficiente

A fin de disponer de una cadena logística optimizada y que trabaje a pleno rendimiento, es crucial que las operaciones de picking se efectúen sin errores y en el menor tiempo posible. Para lograrlo, es preciso apoyarse en una orden de picking que facilite el trabajo de los operarios.

Si todavía estás empleando el método manual para elaborar la orden de picking y crees que ha llegado el momento de sacarle un mayor rendimiento a tu bodega, contacta con Mecalux para que te mostremos cómo un WMS te ayudará a potenciar tus pedidos generando órdenes de picking más competitivas.